解析“2012-2013中国维护调查”

概览

本次调查展现了中国工业企业当前维护管理实践的缩影以及未来维护改进的发展规划。

所有参与调查的人员将每人收到一份完整的分析报告,而没能参与调查的人士也可通过申请获得。

所有参与调查的人员将每人收到一份完整的分析报告,而没能参与调查的人士也可通过申请获得。

被调查者

共计有来自全国834家公司约1200多个站点的1569名人员参与了本次调查活动。

被调查者中55%来自于流程制造业(多为化工企业),39%来自离散制造业,6%为非制造业。其中中型(72%)和跨国(84%)制造业占绝大多数。

发现

相比于国际基准,国内的维护总体有预算不足和人手不足两大问题。

调研结果表明,目前,国内预防性维护水平较低(55%的被调查者指出,其组织内预防性维护比例占全部维护工作的比例还不到1/4),维护工程和计划职能中的相关人员配置也不到位。

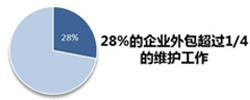

较上一年,维护外包的比例明显增加(28%的企业外包超过1/4的维护工作),但实际效果不尽如人意。

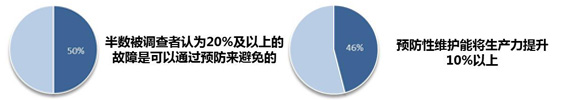

被调查者均认可维护改进对工厂可提升企业的日常运营和生产力(半数被调查者认为20%及以上的故障是可以通过预防来避免的,46%的人认为预防性维护能将生产力提升10%以上)。

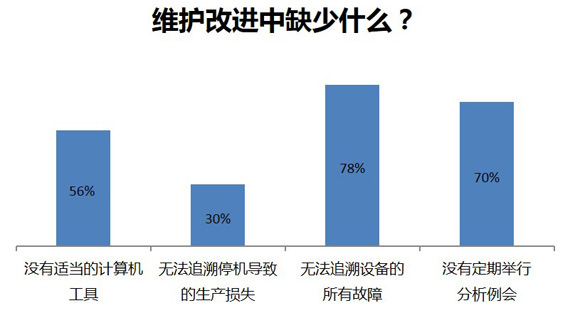

目前,企业面对的重要问题是缺乏必要的技能、决策支持和管理工具(56%的参与者表示没有适当的计算机工具,30%无法追溯停机导致的生产损失。只有22%的企业追溯设备的所有故障,30%的受访者定期举行分析例会)。这也是同一企业不同被调查者之间的调查结果存在差异的一部分原因。

再者,由于不被纳入改进项目,备件是另一急需优化的工作(半数以上被调查企业不知道重要部件的流动率)。

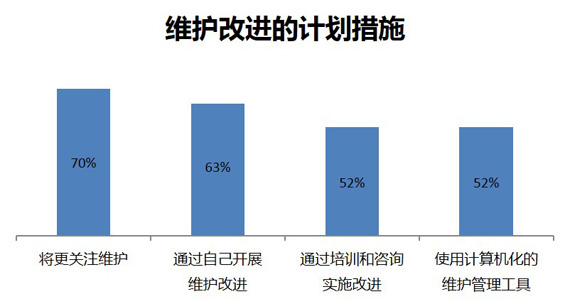

此外,70%的被调查者表示将更关注维护:63%希望通过自己开展维护改进,52%希望通过培训和咨询实施改进。而有52%的人考虑使用计算机化的维护管理工具,这一比例较上一年有明显的增加。

简言之,调查结果显示除维护外包、使用计算机化工具的意向增加及更多的人意识到维护的重要性之外,其他数据较上一年的结果变化不大。

结论

国内的维护很大程度上依旧没有得到优化,因此给制造业带来了很大的风险。在投资放缓的背景下,现有设施设备普遍存在快速老化(通常由于施工不当和缺乏预防性维护)和技能短缺的现象。

不过,大众也开始逐渐意识到这些问题,并对维护管理工具(非来自于企业现有的WCM和ERP项目)有着很明确的需求。就生产力和风险防范而言,维护改进的意义能带来更积极的影响和效益。

2013年,维护改进不再是难以实现的、阻碍企业发展的顽石,凭借能取得的较高的投资回报,国内制造业纷纷将维护改进放在了优先考虑的位置。

点击阅读或下载完整报告。

标签: 中国维护调查